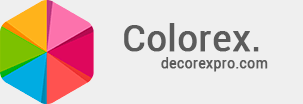

A befejező anyagok széles választéka, beleértve a festékeket és lakokat, lehetővé teszi, hogy olyan bevonatot válasszon, amely megfelel minden követelménynek, nemcsak a minőség és megjelenés, hanem a költségek szempontjából is. A kalapácsfestés külön figyelmet érdemel. Neve az érdekes textúrának köszönhető, hasonlóan a kézi sajtoláshoz, amelyet az alkalmazás után nyernek.

- A népszerűség okai

- Összetétel és tulajdonságok

- Kalapácsfesték színek

- Fő előnyei

- A felhasználás hatálya

- Hogyan jelentkezhetek

- Alkalmazási módszerek

A fémszerkezetek díszítésére általában kalapácsos hatású festéket használnak: bútorok, kapuk, autótestek és még sok más. Magas korrózióállóságának köszönhetően a rozsda közvetlenül felvihető anélkül, hogy a felületet megtisztítanák és zománccal alapoznák, mint más típusú bevonatok esetén. A fémtermékeken kívül a kalapács-zománc kiválóan alkalmas famegmunkálásra, az ipari létesítmények külsejének festésére.

a tartalomhoz ↑A népszerűség okai

Kezdetben kalapácsfestéket használták a gyártási és laboratóriumi berendezések feldolgozásához. Abban az időben nem volt szükség a bevonatok széles színskálájának kidolgozására, mivel e kérdés dekoratív oldala nem volt fontos. A legolcsóbb pigmentet használtuk, tehát minden ezzel a festékkel kezelt termék szürke színű volt.

A festék nagy korróziógátló tulajdonságokkal és a külső hatásokkal szembeni ellenálló képessége miatt népszerűvé vált. Ennek köszönhetően széles körben elterjedt és jelenleg használatban van kapufestés, autóalkatrészek és más fémtermékek, amelyek leginkább hajlamosak a károsodásra.

Összetétel és tulajdonságok

A kalapácsfesték célja az iparban, a gyártásban és más területeken használt fémtermékek védelme. Előállításához alkid- és epoxi-anyagokat használnak, amelyek kivételes tulajdonságokkal rendelkeznek.

A kompozícióba beépített szilikongyanták és fémes pigmentek garantálják az egyedi tartósságot, a könnyű felhordást és a kiváló tapadást a felülethez. Ezen összetevők miatt a festék sűrűsége jelentősen megnő, és korróziógátló tulajdonságokat érnek el.

A kompozícióban lévő bevonószilárdság még tovább növeli a bevonószilárdságot: finom üveg, alumínium por és mások. Ennek eredményeként nemcsak a felületi ellenállás érhető el, és fokozódik a tapadás, hanem egyedülálló textúra is érhető el, hasonlóan a fém kézzel végzett sajtoláshoz. Ez az oka annak, hogy ez az eszköz elfedi a kezelt felület kisebb hibáit. Különféle szilikonokat és „alumíniumpehelyeket” adnak hozzá, amelyek együttesen javítják a textúrát és növelik a nedvesség visszatartó képességét.

a tartalomhoz ↑Kalapácsfesték színek

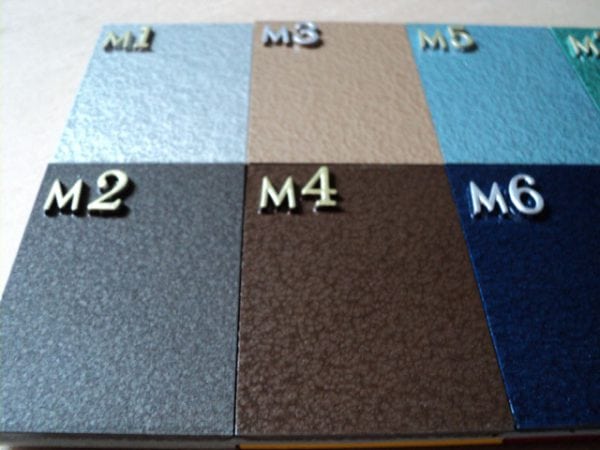

A kalapácsfestékek elsősorban a védelmet szolgálják, nem dekorációkat, így eredetileg fekete és szürke színben készültek. A piac diktálja feltételeit, és a gyártók elkezdték a színes pigmenteket beépíteni az anyag összetételébe, amely kibővítette a színpalettát. A fém fény és a festett felület textúrája azonban bizonyos korlátozásokat szab a választék tartományának színére - ezek elsősorban sötét és pasztell színek, bárha bármilyen árnyalatot kaphat, ha akarod.

A legtöbb gyártó a következő népszerű árnyalatokat gyártja:

- fekete;

- szürke;

- ezüstszürke;

- barna;

- piros;

- réz;

- arany;

- sötétkék;

- kék;

- sötétzöld;

- világos zöld.

Fő előnyei

Ezt az anyagot számos előnye jellemzi. Legtöbben tartoznak annak összetételével:

- Az egyik vezető tulajdonság a bevonat hőmérsékleti szélsőségekkel szembeni ellenállása - képes ellenállni +80 ° C hőmérsékletű melegítésnek.

- Abban az esetben, ha a kalapácsfestéket rozsdával borított felületre kell felvinni, azt nem szükséges előzetesen megtisztítani és alapozni. Ez egyszerűsíti a festés folyamatát.

- Egy másik előnye a kompozíció gyors szárítása. A leggyorsabb az aeroszol. Az alkalmazás után két órán belül a bevonat megkeményedik, és nem tapad rá. Ez a tulajdonság különösen fontos egy karosszéria karosszéria és a napi használatú kapu feldolgozásakor.

- A külső behatásokkal szembeni nagyfokú ellenállás - a szélsőséges hőmérsékletek és a magas páratartalom, valamint a rezgési rezgésekkel szembeni ellenállás - meghatározza ennek a festéknek a használatát a berendezés felületeinek, garázskapuk, kerítések fém alkatrészeinek és más háztartási épületek kezelésére.

- Kalapácsfesték garantálja az acél korrózióvédelmét akár 8 évig.

- Az eszköz speciális hőálló típusait fejlesztették ki. Ezek azonban még mindig nem felelnek meg a fémfestéshez használt speciális tűzálló vegyületeknek, amelyeket széles körben használnak a tűzálló szekrények és páncélozott ajtók festéséhez.

- A kalapács-zománc teljesen biztonságos az emberek számára, és a teljes szárítás után nem bocsát ki semmilyen káros anyagot. Nincsen sok más festék és lakk kellemetlen szaga. Ezek a feltételek lehetővé teszik, hogy szabadon felhasználhassa belső munkához.

- Az alkalmazás különféle módon lehetséges: ecsettel, hengerrel, aeroszol formájában. Bár ez utóbbi lehetőség drágább, mivel nem teszi lehetővé az 1 m2-es fogyasztás beállítását.

- Ennek a festéknek a széles színválasztéka lehetővé teszi a megfelelő árnyék kiválasztását bármely termék festéséhez - a garázs ajtajától az autó karosszériáig és a fémtartóig.

- A gyártók szerint a kezelt felület legalább három évig elveszíti színét.

- A kalapács típusú bevonattal kezelt garázskapuk sokkal kevésbé érzékenyek a szennyeződésre, mint a szokásos fémfestékek. A festékfogyasztás nagyjából megegyezik.

A felhasználás hatálya

Exkluzív tulajdonságai miatt a kalapács-zománcot széles körben használják a gyártás különféle területein. Számos típusú szerkezet fedezésére szolgál:

- ipari berendezések és gépek tokjai;

- elektromos panelek és speciális készülékek;

- fém épületszerkezetek;

- széfek, fémszekrények, polcok és különféle irodai bútorok;

- kerítések és kapuk;

- A kalapácsfestést gyakran használják üvegből, kemény műanyagból és cserépből készült termékek díszítésére.

a tartalomhoz ↑

Hogyan jelentkezhetek

Mivel ezt a bevonatot különféle területeken használják, számos típusú felület megmunkálására használják, beleértve a rozsda bevonattal ellátott fémet is, a festési technika különféle helyzetekben eltérhet. Sokkal jobb, ha elolvassa az utasításokat, amelyek ismertetik, hogyan kell festeni kalapácsfestékkel a leggyakoribb esetekben.

Mindenekelőtt a terméket megfelelően el kell készíteni.

Ha a fém új, akkor a munka megkezdése előtt meg kell szabadulni a felületen található gyári zsírrétegtől.

Ehhez alaposan mossuk legalább kétszer oldószerrel - leginkább a Fehér Szeszt veszik be. Ezután alaposan törölje le acetonnal. Ha a termék nagyon sima, ajánlott csiszolni, hogy megkönnyítse a bevonathoz való tapadást.

Ha saját kezűleg festi azokat az elemeket, amelyeken már van a festék anyag, akkor előbb távolítsa el a lemaradó részeket, majd öblítse le gyenge mosópor és tiszta víz oldattal, majd szárítsa meg.

A galvanizált, alumínium vagy öntöttvas elemek dekoratív feldolgozásához először felhordja a zománc alapozót. Ezt a réz-, ón- és ólomtermékek előállításakor is meg kell tenni.

A fafelület festése előtt az is jobb, ha azt akril alapozó-zománccal kezeljük, hogy a kompozíció ne kerüljön át a pórusokba, ami a textúra megsértéséhez vezet.

a tartalomhoz ↑Alkalmazási módszerek

Sok módszer létezik a felületek kalapácsfestékkel történő festésére. Ezt meg lehet valósítani ecsettel, hengerrel, aeroszolos spray-vel, pneumatikus spray-vel vagy légtelenített módszerrel. Az alkalmazott készítmény rétegének legalább 100 mikronnak kell lennie, ez megbízható védelmet nyújt, ugyanakkor meghatározza az 1 m2-enkénti tisztességes fogyasztást.

Az aeroszol használata nagyon kényelmes azokban az esetekben, amikor egy kisebb felületre tervezik a festési munkákat. Nem valószínű, hogy ez a módszer alkalmas kapu vagy egy karosszéria díszítésére - ilyen esetekben jobb egy szórópisztoly használata. Ugyancsak kényelmes aeroszol használata kis elemek színezésére. Festés előtt rázza meg a kannát körülbelül három percig, hogy a tartalom összekeveredjen. Aeroszol esetén nem könnyű nyomon követni a festék felhasználását, ezért három-négy réteget alkalmaznak, amelyek közötti időköz legalább 15 perc.

Nagy felületek, például kerítések és kapuk megmunkálásához a pneumatikus permetezést szórópisztollyal kell használni. A kompozíció saját kezű felhasználásának megfelelő elérése érdekében fontos a viszkozitás helyes kiszámítása. A festéket oldószerrel kell hígítani az utasításokban megadott arányokban, általában 2: 1 arányban. Ez az arány helyes az aeroszolkészítésnél +18 és +22 ° C közötti hőmérsékleten, más körülmények között az áramlási sebesség megváltozik.

A légtelen permetezés hasonló az aeroszolhoz, de az anyagfogyasztás kissé eltér. A kapuk, testek, ömlesztett alkatrészek kezelésére a festéket 9: 1 arányban keverik egy oldószerrel.

A kalapácsfesték átlagos fogyasztása 100 g / 1 m2, de ez az érték a munka körülményeitől függően változhat.

Függetlenül attól, hogy melyik alkalmazási módszert választják: aeroszol, ecset, kefe vagy henger, a kalapácsfesték mindenképpen kiváló teljesítményt mutat. Ez a legjobb megoldás a különféle termékek fémfelületeinek festésére.