De methode van staaloxidatie is een actie gericht op de vorming van een oxidefilm op een metalen oppervlak. De taak van oxidatie is om coatings te maken die een decoratieve en beschermende functie hebben. Bovendien worden diëlektrische coatings gevormd op staalconstructies met behulp van oxidatie.

- Kenmerken van oxidatie

- Chemische manier

- Anodische oxidatie

- Kenmerken van plasma- en thermische processen

- Zelf oxidatie

- Bescherming van titanium en zijn legeringen

- Zilver oppervlaktebescherming

- Messing oppervlaktebescherming

Kenmerken van oxidatie

Er zijn verschillende manieren om te oxideren:

- chemisch;

- Plasma

- thermisch;

- elektrochemisch.

Chemische manier

Chemische oxidatie betekent oppervlaktebehandeling met speciale smelt, nitraat, chromaatoplossingen, evenals andere oxidatiemiddelen. Hierdoor is het mogelijk om de corrosieweerstand van het metaal te vergroten. Dergelijke gebeurtenissen worden uitgevoerd met behulp van zure of alkalische formuleringen.

Alkalische oxidatie wordt uitgevoerd bij temperaturen van 30-180 graden. Het hoofdbestanddeel van de samenstellingen is alkali en er worden zeer weinig oxidatiemiddelen toegevoegd. Na de procedure worden de delen gewassen en gedroogd. Soms wordt na oxidatie geolied.

Zuuroxidatie wordt uitgevoerd met behulp van verschillende zuren (fosforzuur, zoutzuur, salpeterzuur) en kleine hoeveelheden mangaan. Het temperatuurregime van het proces is 30-100 graden.

Chemische oxidatie van deze variëteiten maakt het mogelijk om een film van goede kwaliteit te verkrijgen. Hoewel moet worden opgemerkt dat de elektrochemische methode het mogelijk maakt om producten van hogere kwaliteit te verkrijgen.

Koude oxidatie (zwart worden) is ook een chemische techniek. Het wordt uitgevoerd door het onderdeel in een oplossing te dompelen met verder wassen, drogen en oliën. Als resultaat wordt een kristallijne structuur op het oppervlak gevormd met de aanwezigheid van fosfaten en ionen. Een kenmerk van de technologie is de relatief lage bedrijfstemperatuur (15-25 graden Celsius).

Voordelen van zwart worden in vergelijking met hete oxidatie:

- details veranderen slechts licht van maat;

- lager energieverbruik;

- hoog beveiligingsniveau;

- geen dampen;

- producten hebben een meer uniforme kleur;

- de techniek zorgt ervoor dat zelfs gietijzer wordt geoxideerd.

Anodische oxidatie

Elektrochemische oxidatie (anodetechniek) wordt uitgevoerd in een vloeibaar of vast elektrolytmedium. Met deze benadering kunnen films van hoge sterkte van de volgende typen worden verkregen:

- coatings met een dunne laag (dikte - 0,1-0,4 micron);

- slijtvast slijtvast (dikte - 2-3 micron);

- beschermende coatings (dikte 0,3-15 micron);

- speciale emaillagen (emailcoatings).

Het anodiseren van het oppervlak van het oxideerbare deel wordt uitgevoerd tegen de achtergrond van een positief potentieel. Een dergelijke verwerking moet worden uitgevoerd om delen van microschakelingen te beschermen en om een diëlektrische laag op halfgeleiders, staal, metaallegeringen te creëren.

Let op! Indien nodig kan anodiseren onafhankelijk worden uitgevoerd, maar het is noodzakelijk om zich strikt aan de veiligheidsvoorschriften te houden, omdat agressieve elementen in het werk worden gebruikt.

Een speciaal geval van elektrochemische oxidatie is microarc oxidatie.De techniek maakt het mogelijk om unieke decoratieve eigenschappen te bereiken. Metaal krijgt extra weerstand tegen hitte en weerstand tegen corrosieprocessen.

De microarc-methode wordt gekenmerkt door het gebruik van gepulseerde of wisselstroom in een licht alkalisch elektrolytmedium. Aldus is het mogelijk om een laagdikte te verkrijgen in het gebied van 200-250 micron. Het eindproduct na verwerking lijkt qua uiterlijk op keramiek.

Microarc-oxidatie kan ook onafhankelijk worden uitgevoerd, echter, geschikte apparatuur is vereist. Een kenmerk van het proces is de veiligheid voor de menselijke gezondheid. Het is dit feit dat de techniek steeds populairder maakt onder thuisvakmensen.

naar inhoud ↑Kenmerken van plasma- en thermische processen

Thermische oxidatie betekent de vorming van een oxidefilm in een waterdamp of andere zuurhoudende atmosfeer. In dit proces wordt gekenmerkt door hoge temperaturen.

Het is niet mogelijk om een dergelijke bewerking onafhankelijk uit te voeren, omdat een speciale dure oven nodig is waar het metaal wordt verwarmd tot 350 graden. In dit geval hebben we het echter over laaggelegeerd staal. In het geval van medium gelegeerd en hoog gelegeerd staal, moet de temperatuur zelfs nog hoger zijn - in het bereik van 700 graden. De totale duur van oxidatie door thermische methoden is ongeveer een uur.

Het zal ook niet mogelijk zijn om het plasmaproces thuis te reproduceren. Een dergelijke oxidatie wordt uitgevoerd in zuurstofhoudend plasma bij lage temperatuur. Het plasmamedium zelf ontstaat door microgolf- en RF-ontladingen. Soms wordt gelijkstroom geactiveerd. Een kenmerk van de technologie is de hoge kwaliteit van de verkregen producten. Daarom wordt plasma-oxidatie gebruikt om hoogwaardige coatings op kritische producten te maken, waaronder:

- siliconen oppervlakken;

- halfgeleiders;

- fotokathoden.

Zelf oxidatie

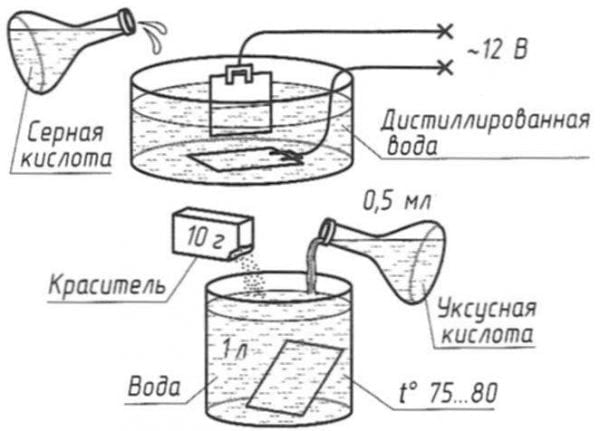

De hier beschreven methode voor het maken van een beschermende coating op staalproducten is voor iedereen beschikbaar. Eerst wordt het onderdeel schoongemaakt en gepolijst. Vervolgens moeten oxiden van het oppervlak worden verwijderd (onthoofding). Onthoof het onderdeel gedurende een minuut met een oplossing van 5% zwavelzuur. Na dompeling moet het deel worden gewassen in warm water en gepassiveerd (5 minuten koken in een oplossing van een liter gewoon water met 50 gram wasmiddel erin verdund). Aldus wordt het oppervlak voorbereid voor de oxidatieprocedure.

De volgorde van verdere acties:

- We nemen een container met een emaillaag. Het mag niet worden bekrast, het mag niet worden afgebroken.

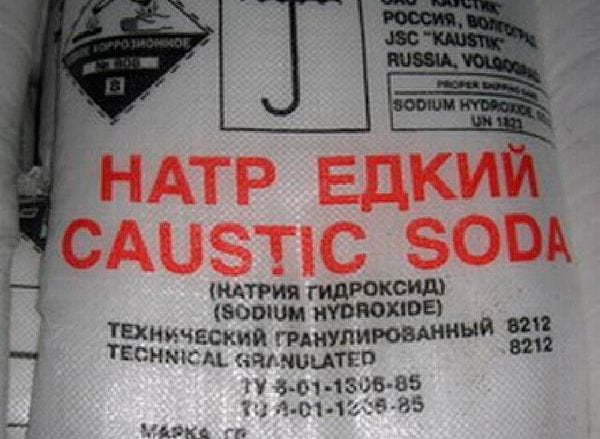

- Giet een liter water in de container en voeg 50 gram natronloog toe.

- We zetten de container in brand en verwarmen de oplossing tot ongeveer 150 graden.

Na 1,5 uur kan het onderdeel worden verwijderd - de oxidatie is voltooid.

naar inhoud ↑Bescherming van titanium en zijn legeringen

Zoals u weet, valt titanium op door zijn lage slijtvastheid. De oxidatie van titanium en daarop gebaseerde legeringen verhoogt hun anti-wrijvingseigenschappen, verbetert de weerstand van metaal tegen corrosie.

Als gevolg van het aanbrengen van een beschermende laag worden dikke oxidefilms gevormd op het metaal (in het bereik van 20-40 μm), die verbeterde absorptie-eigenschappen hebben.

Structuren van titaniumlegeringen worden behandeld bij een temperatuur van 15-25 graden in een oplossing die 50 gram zwavelzuur omvat. De stroomdichtheid is 1-1,5 ampère per vierkante decimeter. De duur van de procedure is 50-60 minuten. Als de stroomdichtheid 2 Ampère per vierkante decimeter overschrijdt, wordt de duur van het proces teruggebracht tot 30-40 minuten.

Tijdens het aanbrengen van de beschermende laag wordt de aanbevolen stroomdichtheid gedurende de eerste 3-6 minuten gehandhaafd en de spanning stijgt op dit moment tot 90-110 V. Bij het bereiken van deze indicator neemt de stroomdichtheid af tot 0,2 Ampère per vierkante decimeter. Oxidatie gaat door zonder huidige regelgeving. Tijdens het proces wordt het elektrolyt gemengd. Lood of stalen kathoden worden gebruikt.

naar inhoud ↑

Zilver oppervlaktebescherming

Zilveroxidatie is een methode voor het verwerken van zilverproducten, waarbij het oppervlak chemisch wordt behandeld met zilversulfide. De laagdikte is ongeveer 1 urn. De procedure wordt uitgevoerd in oplossingen van zwavelverbindingen. De meest voorkomende oplossing is zwavelhoudende lever.

Als gevolg van de verwerking krijgt zilver een verouderde uitstraling. De kleur is van lichtgrijs tot zwart of bruin. In dit geval heeft de dikte van de aangebrachte laag invloed op de kleurintensiteit. U kunt de kleur aanpassen tijdens het polijsten van het metaal - de uitstulpingen worden licht en de holten blijven donkerder. Met Contrast kunt u het reliëf van het product benadrukken. Geoxideerd zilver wordt soms verward met zwart, hoewel de oppervlaktebehandelingstechniek in deze gevallen anders is.

Messing oppervlaktebescherming

De oxidatie van messing- en bronzen producten geeft aan dat de parameters van de oxidefilms en de kleur van de oppervlakken grotendeels afhankelijk zijn van de componenten van deze legeringen. Met gelijke hoeveelheden zink en tin in het bronzen metaal is de oxidefilm bijvoorbeeld moeilijk te vormen, maar wanneer lood wordt toegevoegd, neemt de kwaliteit van de oxidefilm sterk toe. Bij de behandeling van messing met ammoniumsulfide zijn legeringen met een hoog zinkgehalte moeilijker te oxideren dan messing met niet meer dan 10% zink.

De lang gebruikte formulering op basis van de zogenaamde zwavelzuurlever is nu gemodificeerd: nu, nadat de kristallen zijn opgelost, wordt er ammoniumsulfide aan toegevoegd. Afhankelijk van de hoeveelheid oplossing, kunt u een andere kleur van de oxidefilm krijgen: van lichtbruin tot donkerbruin of zelfs zwart. Bovendien wordt de film verkregen van uitstekende kwaliteit en uniforme kleur.

Ook kan een 10% thiocarbonaatoplossing worden gebruikt om legeringen te verwerken. De oplossing wordt echter alleen gebruikt voor messing en brons met een laag zinkgehalte.

Een andere manier om het bronzen oppervlak te beschermen en er aantrekkelijk uit te laten zien, is door natriumthioantimonaat te gebruiken. Als resultaat wordt een uniform gecoate film met een roodachtige tint verkregen.

Oxidatie is een proces dat diepgaande kennis vereist van chemisch-fysische processen en in de regel dure apparatuur. De eenvoudigste technologie voor het aanbrengen van een beschermende film is echter voor iedereen beschikbaar, het volstaat om de eenvoudige instructies in dit artikel te volgen.

Blijkbaar hebben de auteurs niet gedaan waar ze over schreven: water kookt op 100 graden en lost 50 gram natriumhydroxide op in 1 liter. water verwarm je het niet tot 140 graden