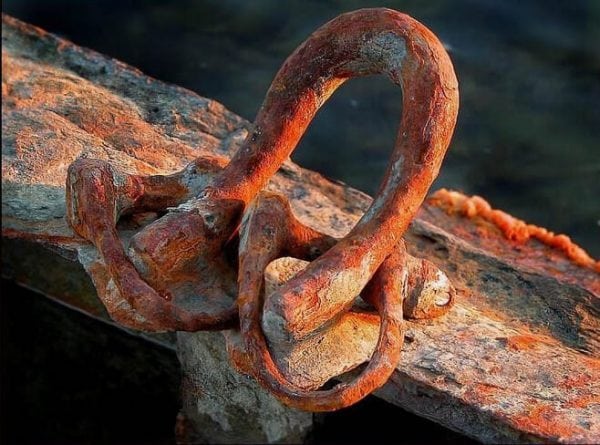

Chemische corrosie is een proces dat bestaat uit de vernietiging van een metaal bij interactie met een agressieve externe omgeving. De chemische verscheidenheid van corrosieprocessen is niet gerelateerd aan de effecten van elektrische stroom. Bij dit type corrosie treedt een oxidatieve reactie op, waarbij het te vernietigen materiaal tegelijkertijd een reductiemiddel is voor de elementen van het medium.

- Gas corrosie

- Kenmerken van de oxidefilm

- Corrosiesnelheid

- Corrosie in niet-elektrolytvloeistoffen

- Methoden tegen corrosie

- Organosilicaat coatings

De classificatie van een verscheidenheid aan agressieve omgevingen omvat twee soorten metaalvernietiging:

- chemische corrosie in niet-elektrolytvloeistoffen;

- chemische gascorrosie.

Gas corrosie

De meest voorkomende vorm van chemische corrosie - gas - is een corrosief proces dat optreedt in gassen bij verhoogde temperaturen. Dit probleem is typisch voor de werking van vele soorten technologische apparatuur en onderdelen (fittingen van ovens, motoren, turbines, enz.). Bovendien worden ultrahoge temperaturen gebruikt bij de verwerking van metalen onder hoge druk (verwarming vóór walsen, stempelen, smeden, thermische processen, enz.).

Kenmerken van de toestand van metalen bij verhoogde temperaturen worden bepaald door twee van hun eigenschappen - hittebestendigheid en hittebestendigheid. Hittebestendigheid is de mate van stabiliteit van de mechanische eigenschappen van een metaal bij ultrahoge temperaturen. Onder de stabiliteit van mechanische eigenschappen verwijst naar het behoud van sterkte voor een lange tijd en kruipweerstand. Hittebestendigheid is de weerstand van een metaal tegen de corrosieve activiteit van gassen bij verhoogde temperaturen.

De snelheid van gascorrosie wordt bepaald door een aantal indicatoren, waaronder:

- atmosfeer temperatuur;

- componenten in een metaal of legering;

- omgevingsparameters waar de gassen zich bevinden;

- duur van contact met het gasvormige medium;

- eigenschappen van corrosieve producten.

Het corrosieproces wordt meer beïnvloed door de eigenschappen en parameters van de oxidefilm die op het metaaloppervlak is verschenen. Oxidevorming kan chronologisch worden verdeeld in twee fasen:

- adsorptie van zuurstofmoleculen op een metaaloppervlak dat in wisselwerking staat met de atmosfeer;

- contact van het metaaloppervlak met gas, resulterend in een chemische verbinding.

De eerste fase wordt gekenmerkt door het verschijnen van een ionische binding, als gevolg van de interactie van zuurstof en oppervlakte-atomen, wanneer een zuurstofatoom een paar elektronen uit een metaal neemt. De ontstane binding onderscheidt zich door zijn uitzonderlijke sterkte - deze is groter dan de binding van zuurstof met het metaal in het oxide.

De verklaring voor dit verband ligt in het effect van het atoomveld op zuurstof. Zodra het metaaloppervlak is gevuld met een oxidatiemiddel (en dit gebeurt heel snel), begint de adsorptie van oxidatiemoleculen bij lage temperaturen, dankzij de sterkte van Van der Waals. Het resultaat van de reactie is het verschijnen van de dunste monomoleculaire film, die na verloop van tijd dikker wordt, wat de toegang tot zuurstof bemoeilijkt.

In de tweede fase vindt een chemische reactie plaats waarbij het oxiderende element van het medium valentie-elektronen uit het metaal neemt. Chemische corrosie is het eindresultaat van de reactie.

naar inhoud ↑

Kenmerken van de oxidefilm

De classificatie van oxidefilms omvat drie soorten:

- dun (onzichtbaar zonder speciale apparaten);

- medium (verkleuring);

- dik (zichtbaar voor het blote oog).

De resulterende oxidefilm heeft beschermende eigenschappen - het vertraagt of remt zelfs de ontwikkeling van chemische corrosie volledig. Ook verhoogt de aanwezigheid van een oxidefilm de hittebestendigheid van het metaal.

Een echt effectieve film moet echter aan een aantal kenmerken voldoen:

- niet poreus zijn;

- een continue structuur hebben;

- hebben goede hechtende eigenschappen;

- verschillen in chemische inertie ten opzichte van de atmosfeer;

- hard en slijtvast zijn.

Een van de bovenstaande voorwaarden - een solide structuur is vooral belangrijk. De continuïteitsconditie is de overmaat van het volume van de moleculen van de oxidefilm boven het volume van metaalatomen. Continuïteit is het vermogen van het oxide om het gehele metaaloppervlak met een continue laag te bedekken. Als niet aan deze voorwaarde wordt voldaan, kan de film niet als beschermend worden beschouwd. Er zijn echter uitzonderingen op deze regel: voor sommige metalen, bijvoorbeeld voor magnesium en elementen van aardalkaligroepen (exclusief beryllium), behoort continuïteit niet tot kritische indicatoren.

Om de dikte van de oxidefilm te bepalen, worden verschillende technieken gebruikt. De beschermende eigenschappen van de film kunnen worden verduidelijkt op het moment van zijn vorming. Om dit te doen, bestuderen we de snelheid van metaaloxidatie en de parameters van de verandering in snelheid in de tijd.

Voor het reeds gevormde oxide wordt een andere methode gebruikt, die bestaat uit het bestuderen van de dikte en beschermende eigenschappen van de film. Om dit te doen, wordt een reagens op het oppervlak aangebracht. Vervolgens registreren experts de tijd die nodig is om het reagens binnen te dringen en op basis van de verkregen gegevens concluderen ze dat de filmdikte.

naar inhoud ↑Let op! Zelfs de uiteindelijk gevormde oxidefilm blijft interactie vertonen met het oxidatiemedium en het metaal.

Corrosiesnelheid

De intensiteit waarmee chemische corrosie ontstaat, is afhankelijk van het temperatuurregime. Bij hoge temperaturen ontwikkelen oxidatieve processen zich sneller. Bovendien heeft de afname van de rol van de thermodynamische factor in het verloop van de reactie geen invloed op het proces.

Van aanzienlijk belang is koeling en variabele verwarming. Door thermische spanningen verschijnen er scheuren in de oxidefilm. Door de gaten raakt het oxiderende element het oppervlak. Als resultaat wordt een nieuwe laag oxidefilm gevormd en wordt de eerstgenoemde afgepeld.

Niet de minste rol wordt gespeeld door de componenten van het gasvormige medium. Deze factor is individueel voor verschillende soorten metalen en is consistent met temperatuurschommelingen. Koper is bijvoorbeeld gevoelig voor corrosie als het in contact komt met zuurstof, maar is bestand tegen dit proces in een omgeving met zwaveloxide. Voor nikkel daarentegen is zwaveloxide dodelijk en wordt stabiliteit waargenomen in zuurstof, koolstofdioxide en het aquatisch milieu. Maar chroom is bestand tegen al deze omgevingen.

Let op! Als het drukniveau van de dissociatie van het oxide de druk van het oxiderende element overschrijdt, stopt het oxidatieproces en verkrijgt het metaal thermodynamische stabiliteit.

De componenten van de legering beïnvloeden ook de snelheid van de oxidatieve reactie. Mangaan, zwavel, nikkel en fosfor dragen bijvoorbeeld niet bij aan de oxidatie van ijzer. Maar aluminium, silicium en chroom maken het proces langzamer. Kobalt, koper, beryllium en titanium vertragen de oxidatie van ijzer nog meer. Vanadium-, wolfraam- en molybdeenadditieven zullen het proces intenser maken, wat wordt verklaard door de smeltbaarheid en vluchtigheid van deze metalen. De oxidatiereacties verlopen het langzaamst met de austenitische structuur, omdat deze het meest is aangepast aan hoge temperaturen.

Een andere factor waarvan de corrosiesnelheid afhangt, is de karakteristiek van het behandelde oppervlak. Gladde oppervlakken oxideren langzamer en oneffen oppervlakken sneller.

naar inhoud ↑Corrosie in niet-elektrolytvloeistoffen

Niet-geleidende vloeistoffen (d.w.z.niet-elektrolytvloeistoffen) omvatten organische stoffen zoals:

- benzeen;

- chloroform;

- alcoholen;

- koolstoftetrachloride;

- fenol;

- olie;

- benzine;

- kerosine, etc.

Bovendien wordt een kleine hoeveelheid anorganische vloeistoffen, zoals vloeibaar broom en gesmolten zwavel, geclassificeerd als niet-elektrolytvloeistoffen.

Opgemerkt moet worden dat organische oplosmiddelen zelf niet reageren met metalen, maar in aanwezigheid van een kleine hoeveelheid onzuiverheden treedt een intens interactieproces op.

Zwavelelementen in olie verhogen de corrosiesnelheid. Ook verbeteren hoge temperaturen en de aanwezigheid van zuurstof in de vloeistof de corrosieprocessen. Vocht versterkt de corrosieontwikkeling volgens het elektromechanische principe.

Een andere factor in de snelle ontwikkeling van corrosie is vloeibaar broom. Bij normale temperaturen is het bijzonder schadelijk voor koolstofstaal, aluminium en titanium. Minder belangrijk is het effect van broom op ijzer en nikkel. De grootste weerstand tegen vloeibaar broom wordt aangetoond door lood, zilver, tantaal en platina.

De gesmolten zwavel treedt een agressieve reactie op met bijna alle metalen, voornamelijk met lood, tin en koper. Koolstofkwaliteiten van staal en titaniumzwavel worden minder aangetast en vernietigen aluminium bijna volledig.

Beschermende maatregelen voor metalen structuren in niet-geleidende vloeibare media worden uitgevoerd door metalen toe te voegen die resistent zijn voor een specifiek medium (bijvoorbeeld staal met een hoog chroomgehalte). Ook worden speciale beschermende coatings gebruikt (bijvoorbeeld in een omgeving met veel zwavel worden aluminiumcoatings gebruikt).

naar inhoud ↑Methoden tegen corrosie

Corrosiebestrijdingsmethoden omvatten:

- het basismetaal verwerken met een beschermende laag (bijvoorbeeld verf aanbrengen);

- het gebruik van remmers (bijv. chromaten of arsenieten);

- de introductie van materialen die bestand zijn tegen corrosie.

De keuze van een specifiek materiaal hangt af van de potentiële effectiviteit (inclusief technologische en financiële) van het gebruik ervan.

Moderne principes van metaalbescherming zijn gebaseerd op dergelijke technieken:

- Verbetering van de chemische bestendigheid van materialen. Chemisch bestendige materialen (hoogpolymeer kunststoffen, glas, keramiek) hebben zich met succes bewezen.

- Isolatie van materiaal uit een agressieve omgeving.

- Vermindering van de agressiviteit van de technologische omgeving. Voorbeelden van dergelijke acties omvatten neutralisatie en verwijdering van zuurgraad in corrosieve omgevingen, evenals het gebruik van verschillende remmers.

- Elektrochemische bescherming (opleggen van een externe stroom).

De bovenstaande methoden zijn verdeeld in twee groepen:

- Verhoogde chemische bestendigheid en isolatie worden aangebracht voordat het metaalwerk in gebruik wordt genomen.

- Het verminderen van de agressiviteit van het milieu en elektrochemische bescherming worden al gebruikt bij het gebruik van een metaalproduct. De toepassing van deze twee technieken maakt het mogelijk om nieuwe beveiligingsmethoden te introduceren, waardoor bescherming wordt geboden door veranderende bedrijfsomstandigheden.

Een van de meest gebruikte methoden om metaal te beschermen - een galvanische corrosiewerende coating - is economisch niet rendabel voor grote oppervlakken. De reden is de hoge kosten van het voorbereidingsproces.

De leidende plaats onder de beschermingsmethoden is het coaten van metalen met verf en vernis. De populariteit van deze methode van corrosiebestrijding is te wijten aan een combinatie van verschillende factoren:

- hoge beschermende eigenschappen (hydrofobiciteit, afstoting van vloeistoffen, lage gaspermeabiliteit en damppermeabiliteit);

- maakbaarheid;

- ruime mogelijkheden voor decoratieve oplossingen;

- onderhoudbaarheid;

- economische rechtvaardiging.

Tegelijkertijd is het gebruik van algemeen beschikbare materialen niet zonder nadelen:

- onvolledige bevochtiging van het metaaloppervlak;

- gebroken hechting van de coating op het basismetaal, wat leidt tot de ophoping van elektrolyt onder een corrosiebestendige coating en dus bijdraagt aan corrosie;

- porositeit, wat leidt tot verhoogde vochtdoorlaatbaarheid.

En toch beschermt het geverfde oppervlak het metaal tegen corrosieve processen, zelfs met fragmentarische schade aan de film, terwijl imperfecte galvanische coatings zelfs corrosie kunnen versnellen.

naar inhoud ↑Organosilicaat coatings

Voor hoogwaardige corrosiebescherming wordt het gebruik van metalen met een hoog niveau van hydrofobiciteit, ondoordringbaarheid in water-, gas- en stoomomgevingen aanbevolen. Deze materialen omvatten organosilicaten.

Chemische corrosie is praktisch niet van toepassing op organosilicaatmaterialen. De redenen hiervoor liggen in de verhoogde chemische stabiliteit van dergelijke samenstellingen, hun weerstand tegen licht, hydrofobe eigenschappen en lage waterabsorptie. Organosilicaten zijn ook bestand tegen lage temperaturen, hebben goede hechtende eigenschappen en slijtvastheid.

De problemen van metaalvernietiging door de effecten van corrosie verdwijnen niet, ondanks de ontwikkeling van technologieën om ze te bestrijden. De reden is de constante toename van de metaalproductie en de steeds moeilijker wordende bedrijfsomstandigheden van producten daaruit. Het is onmogelijk om het probleem in dit stadium eindelijk op te lossen, dus de inspanningen van wetenschappers zijn gericht op het vinden van mogelijkheden om corrosieprocessen te vertragen.