W wielu starych budynkach widać parkiety, których wiek wynosi kilkaset lat. Gdyby takie powłoki były poddawane cyklom raz na kilka dekad, parkiet zużyłby się dawno temu. Sekretem zachowania starych podłóg jest olej do parkietów. Drewno smarowane olejem to prawdziwa alternatywa dla lakierowania.

- Zalety i wady

- Kiedy preferować olej

- Mechanizm działania oleju

- Rodzaje olejów parkietowych

- Skład chemiczny

- Schematy kolorów

- Koncentracja produktu

- Odporność na zużycie

- Mokre kompozycje

- Olej do podłóg

- Zimna droga

- Gorący sposób

- Pielęgnacja podłogi

Zalety i wady

Olejowanie drewna ma kilka znaczących zalet w stosunku do lakierowania.

- prace impregnacyjne przeprowadzane są szybciej niż w przypadku lakierowania;

- olejowana podłoga jest bardziej odporna na wilgoć (na przykład: pokłady statków były wcześniej obrabiane olejem);

- podłogę poddaną impregnacji można odbudować w częściach, natomiast w przypadku lakierowanej powierzchni nie jest to możliwe;

- drewno „oddycha”, co pozytywnie wpływa na jego wygląd i żywotność;

- całkowity koszt napraw jest niższy niż w przypadku lakieru.

Podłogi i wady olejowane nie są pozbawione:

- prace konserwatorskie powinny być przeprowadzane regularnie - co 2-3 lata;

- na początku taka podłoga jest bardziej zanieczyszczona niż lakierowana.

Kiedy preferować olej

Preparaty olejowe należy stosować w następujących przypadkach:

- sam gatunek drewna zawiera znaczną część naturalnych olejów;

- materiał, z którego wykonany jest parkiet, jest wrażliwy na zmiany temperatury i wilgotność (na przykład buk);

- pod parkietem znajduje się system „ciepłej podłogi”;

- parkiet znajduje się na zewnątrz pomieszczeń (na przykład na tarasie);

- Istnieje regularny kontakt z wodą (na przykład w pobliżu zbiornika lub w łazience).

Podłogi olejowane są znacznie ładniejsze niż lakierowane, jeśli chodzisz po nich boso - takie powierzchnie są bardziej naturalne. Lakier ukrywa strukturę drzewa, jego guzki. Impregnacja pozostawia wszystko takim, jakie jest.

Mechanizm działania oleju

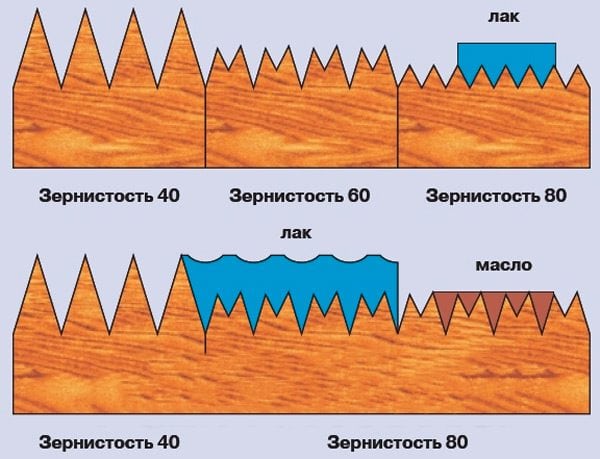

Materiał lakierniczy tworzy grubą membranę na obrabianej powierzchni. Membrana zapewnia pewny chwyt na podłodze. W przeciwieństwie do lakieru olej impregnuje drewno, wnikając w pory materiału. Ale na powierzchni jest niewielka ilość oleju. Chociaż nie powstaje folia ochronna, drewno zyskuje niezbędną wytrzymałość.

W porównaniu z lakierowaniem lepsza jest obróbka olejem. Faktem jest, że każda drewniana konstrukcja wymienia wilgoć z otoczeniem. Zarówno lakier, jak i olej są w przybliżeniu jednakowo odporne na odbiór wilgoci - ani jedna, ani druga kompozycja nie może w pełni zastąpić hydroizolacji, ale może jedynie zapewnić pewien poziom ochrony przed wilgocią. Zupełnie inna sytuacja z powrotem wilgoci: naoliwiony materiał łatwo go oddaje, ale folia lakiernicza zapobiega odpływowi wilgoci. W rezultacie cierpi zarówno drewno, jak i membrana lakiernicza - stopniowo stają się bezwartościowe.

Decyzja o zastosowaniu impregnacji do parkietu wymaga odpowiedzialnego podejścia, ponieważ jeśli olej zostanie naoliwiony, to w przyszłości nie będzie działać, aby pokryć podłogę lakierem. Jeśli starą warstwę lakieru można cyklicznie przeszlifować i przeszlifować, olej pozostawia znacznie głębszy ślad - wnika w wewnętrzną strukturę drzewa. W rezultacie nawet bardzo dokładne cyklowanie nie da pożądanego efektu, ponieważ wiele gatunków drewna jest bardzo wrażliwych na olejowanie.

Aby przełączyć się z oleju na lakier, możesz zastosować podkład w kilku warstwach - to zablokuje wylot oleju. Jednak w rzeczywistości takie działania mogą nie dać pożądanego rezultatu, ponieważ efekt lakieru wkrótce zacznie się odklejać, zwłaszcza przy mechanicznym obciążeniu powłoki.

do treści ↑Rodzaje olejów parkietowych

Oleje można klasyfikować według kilku kryteriów.

Skład chemiczny

Impregnacja do obróbki parkietu może być pochodzenia naturalnego lub sztucznego. Produkty naturalne mogą być oparte na składnikach mineralnych lub roślinnych.

Wosk może zwiększyć skuteczność olejowania. W wielu kompozycjach jest początkowo włączony. Gdy wosk jest nieobecny jako integralny składnik, należy go dodatkowo użyć. Jeśli mówimy o sztucznym produkcie z dodatkiem poliuretanu, wosk nie jest konieczny.

Wszystkie roztwory zawierają rozpuszczalniki (np. White Spirit). Dlatego przyjazna dla środowiska impregnacja stanowi względny problem. Niektórzy producenci dodają odaromatyzowaną benzynę, która nie daje nieprzyjemnego zapachu, jako rozpuszczalnik.

do treści ↑Uwaga! Ikona Niebieskiego Anioła wskazuje na możliwość używania produktu w miejscach, w których dzieci są stale obecne.

Schematy kolorów

Pigment można dodać do oleju, aby uzyskać pożądane odcienie. Jeśli nie jest w oryginalnej kompozycji, pigment można kupić osobno. Im wyższy składnik pigmentu (zwykle jego udział wynosi 7-10%), tym bardziej nasycone i ciemniejsze będą podłogi. Jednocześnie widoczny jest efekt dekoracyjny - nie trzeba na niego czekać.

Różne odmiany olejów dają różne poziomy połysku. Ten wskaźnik jest mierzony w%. Zwykle olej daje półmatowy odcień, chociaż istnieją związki, które tworzą błyszczący połysk. Co więcej, błyszczący parkiet, pomimo swojego wyglądu, jest trudniejszy do utrzymania. Ponadto nawet małe wady są wyraźnie widoczne na błyszczącej powierzchni.

Istnieją nie tylko bezbarwne, ale także kolorowe odmiany olejków (na przykład białe). W przeciwieństwie do farby, kolorowy olej nie kryje naturalnej struktury drewna.

Koncentracja produktu

Impregnacje przeprowadza się w różnych stężeniach, w zależności od ilości dodanego rozpuszczalnika.

- grube impregnaty - od 80 do 90% naturalnego składnika;

- impregnaty o średniej lepkości - udział naturalnego składnika wynosi około 50%;

- impregnaty w płynie, w których udział rozpuszczalnika sięga 60-75%.

Gęstość kompozycji wpływa bezpośrednio na liczbę wymaganych warstw oleju. Co więcej, grubsze impregnaty są gorzej wchłaniane przez drewno. Ale produkty ze znaczną częścią rozpuszczalnika wnikają w drewno znacznie lepiej. Aby uzyskać zrównoważony wynik, kompozycje łączy się (szczególnie, jeśli olej nakłada się po raz pierwszy): po pierwsze, stosuje się impregnację dużą ilością rozpuszczalnika (jako podkładu) i kończy się gęstym roztworem.

do treści ↑W przyszłości do pielęgnacji powierzchni będziesz potrzebował okresowej obróbki parkietu za pomocą impregnacji płynnej. Rozwiązanie wnika głęboko w drewno, w wyniku czego kompozycja jest aktualizowana, a jej właściwości ochronne są zachowane.

Odporność na zużycie

Odporność impregnatu na zużycie różni się w zależności od stopnia obciążenia parkietu. Istnieją kompozycje do dużego obciążenia pracą (parkiet jest przetwarzany na korytarzach, salonach, kuchniach), a także do lekkiego obciążenia pracą (stosowane w sypialniach i innych miejscach o niezbyt dużym natężeniu ruchu). Oleje do dużych obciążeń należą do wyższej kategorii cenowej.

Mokre kompozycje

Jest to osobna kategoria impregnacji, stosowana do obróbki podłóg w prysznicach, saunach i łazienkach. Zastosowanie określonej kompozycji jest związane ze standardowymi warunkami temperaturowymi w pomieszczeniu. Jeśli charakteryzuje się wysoką temperaturą, stosuje się tylko naturalny olej. Do łazienek stosuje się kompozycje z dodatkiem środków antyseptycznych.

Oleje są również klasyfikowane według miejsca zastosowania: na zewnątrz lub wewnątrz budynku. Jeśli drewniana podłoga znajduje się na tarasie, konieczne jest zastosowanie impregnacji specjalnie zaprojektowanej na takie warunki.

Olej do podłóg

Przede wszystkim musisz przygotować podłogę - aby ją szlifować za pomocą pętli lub szlifierki. Następnie musisz usunąć cały kurz.

Impregnat dobrze miesza się w pojemniku (dotyczy to zwłaszcza kompozycji barwnych). Szeroka szczotka z długim włosiem jest optymalna do obróbki powierzchni. Średnie zużycie roztworu wynosi litr na dwa tuziny metrów kwadratowych.

Kompozycję olejową można nakładać na dwa sposoby: zimny lub gorący.

do treści ↑Zimna droga

Kompozycję impregnującą nakłada się na dobrą warstwę na podłogę. Tarcie nie jest konieczne. Po 15-20 minutach drewno weźmie cały olej, jaki może wziąć. Pozostałą część roztworu usuwa się szmatką z tkaniny bawełnianej. Następnie powinieneś potraktować parkiet maszyną do polerowania i ponownie wytrzeć podłogę.

Druga warstwa jest nakładana na powierzchnię po wyschnięciu pierwszej, ale nie wcześniej niż 5-12 godzin (określone parametry są wskazane na brzegu). Przed nałożeniem drugiej warstwy należy zmatowić powierzchnię papierem ściernym o ziarnistości 230. Zasada nakładania drugiej warstwy jest taka sama jak pierwsza, tylko zużycie oleju zostanie znacznie zmniejszone, ponieważ podłoga zawiera już jej znaczną ilość.

Końcowa krystalizacja powierzchni jest zakończona w ciągu 3-14 dni. Ważne jest, aby dokładnie wytrzeć powierzchnię po nałożeniu oleju, a także przestrzegać reżimu temperatury (najlepiej w zakresie 20 stopni Celsjusza).

do treści ↑Uwaga! Dobrze wykonana podłoga jest lekko błyszcząca. Ten połysk jest często nazywany „satyną”.

Gorący sposób

Gorąca kompozycja jest lepiej absorbowana przez drewno. Roztwór ogrzewa się do 80 stopni w łaźni wodnej, a następnie nakłada szpachelką na parkiet.

Ważne! Przed obróbką parkiet należy podgrzać kroplą termiczną - w ten sposób olej lepiej się wchłania.Drugą warstwę nakłada się po 2-3 godzinach. Dzięki gorącej technice powierzchnia powinna się pojawić bez matowych plam.

Jeśli chcesz wykonać powłokę woskową, możesz rozpocząć pracę nie wcześniej niż 2 dni po nałożeniu ostatniej warstwy oleju. Ponowne polerowanie twardym woskiem jest dozwolone po 3 godzinach lub później.

Pielęgnacja podłogi

Przez pierwsze 7-10 dni musisz przeprowadzać regularne czyszczenie za pomocą odkurzacza miotły lub suchej szmatki. Podłogi można czyścić wodą z mydłem lub specjalnymi środkami czyszczącymi do olejowanego parkietu. Aby nabrać połysku, parkiet jest okresowo smarowany litym woskiem lub mastyksem.

Nakładanie oleju na podłogę jest dość prostym procesem. Wszystkie prace można wykonać niezależnie. Musisz tylko uważać i postępować zgodnie z instrukcjami.