Spośród wszystkich istniejących rodzajów niszczenia metali najczęściej spotyka się korozję elektrochemiczną, która powstaje w wyniku jej interakcji z ośrodkiem elektrolitycznie przewodzącym. Główną przyczyną tego zjawiska jest niestabilność termodynamiczna metali w otaczających je środowiskach.

- Główne odmiany

- Międzygranulkowy

- Wżerka

- Szczelina

- Jak manifestują się różne rodzaje korozji?

- Metody ochrony przed rdzą

- Metoda numer 1

- Metoda numer 2

- Metoda numer 3

- Metoda numer 4

Wiele obiektów i konstrukcji podlega tego rodzaju korozji:

- rurociągi gazowe i wodne;

- elementy pojazdów;

- inne konstrukcje wykonane z metalu.

Procesy korozji, czyli rdzy, mogą zachodzić w atmosferze, w ziemi, a nawet w słonej wodzie. Czyszczenie konstrukcji metalowych z przejawów korozji elektrochemicznej jest złożonym i długim procesem, dlatego łatwiej jest zapobiec jego wystąpieniu.

do treści ↑Główne odmiany

Kiedy w elektrolitach występuje korozja, energia chemiczna jest przekształcana w energię elektryczną. W związku z tym nazywa się to elektrochemią. Zwyczajowo rozróżnia się następujące rodzaje korozji elektrochemicznej.

Międzygranulkowy

Przez korozję międzykrystaliczną rozumie się takie niebezpieczne zjawisko, w którym granice ziaren niklu, aluminium i innych metali są selektywnie niszczone. W rezultacie traci się wytrzymałość i właściwości plastyczne materiału. Głównym niebezpieczeństwem tego rodzaju korozji jest to, że nie zawsze jest zauważalna wizualnie.

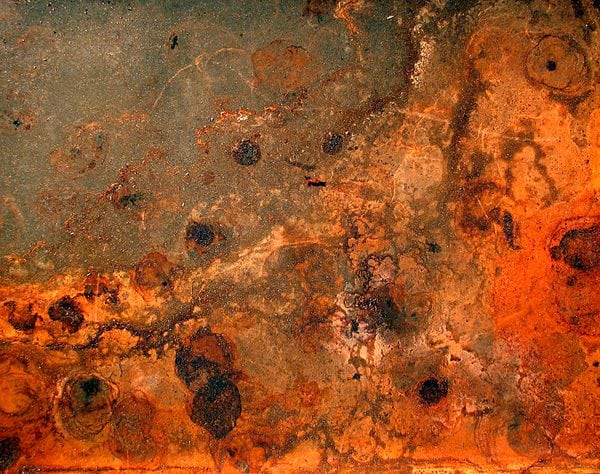

Wżerka

Wżerowa korozja elektrochemiczna jest punktową zmianą poszczególnych odcinków powierzchni miedzi i innych metali. W zależności od charakteru zmiany są zamknięte, otwarte, a także wżery powierzchniowe. Rozmiar dotkniętych obszarów może wynosić od 0,1 mm do 1,5 mm.

Szczelina

Korozja elektrochemiczna szczelinowa jest zwykle nazywana wzmocnionym procesem niszczenia struktur metalowych w miejscach pęknięć, szczelin i pęknięć. Korozja szczelinowa może wystąpić w powietrzu, mieszaninach gazów i wodzie morskiej. Ten rodzaj zniszczenia jest charakterystyczny dla gazociągów, dna statków i wielu innych obiektów.

Korozja jest powszechna w warunkach niewielkiej ilości środka utleniającego z powodu trudnego podejścia do ścian szczeliny. Prowadzi to do gromadzenia się produktów korozyjnych w szczelinach. Elektrolit zawarty w wewnętrznej przestrzeni szczeliny może ulec zmianie w wyniku hydrolizy produktów korozji.

W celu ochrony metali przed korozją szczelinową zwykle stosuje się kilka metod:

- uszczelnianie szczelin i szczelin;

- ochrona elektrochemiczna;

- proces hamowania.

Jako metody zapobiegawcze należy stosować tylko te materiały, które są najmniej podatne na rdzę, a także kompetentny i racjonalny projekt rurociągów gazowych i innych ważnych obiektów od samego początku.

Właściwe zapobieganie w wielu przypadkach jest procesem prostszym niż późniejsze czyszczenie konstrukcji metalowych z uporczywej rdzy.

do treści ↑Jak manifestują się różne rodzaje korozji?

Jako przykład przebiegu procesu korozji możemy przytoczyć zniszczenie różnych urządzeń, komponentów samochodowych, a także wszelkich konstrukcji wykonanych z metalu i zlokalizowanych:

- w powietrzu;

- w wodach - morza, rzeki zawarte w glebie i pod ziemią;

- w środowiskach technicznych itp.

W procesie rdzewienia metal staje się wieloelektronicznym ogniwem galwanicznym. Na przykład, jeśli miedź i żelazo zetkną się w ośrodku elektrolitycznym, miedź jest katodą, a żelazo jest anodą. Oddając elektrony miedzi, żelazo w postaci jonów wchodzi do roztworu. Jony wodoru zaczynają przemieszczać się w kierunku miedzi i są tam wyładowywane. Coraz bardziej ujemna, katoda wkrótce staje się równa potencjałowi anody, w wyniku czego proces korozji zaczyna zwalniać.

Różne rodzaje korozji objawiają się na różne sposoby. Intensywniej korozja elektrochemiczna objawia się w tych przypadkach, gdy występują wtrącenia metalu o mniejszej aktywności w katodzie w porównaniu do korozji - rdza pojawia się na nich szybciej i jest dość ekspresyjna.

Występowanie korozji atmosferycznej występuje w wilgotnym powietrzu i normalnej temperaturze. W tym przypadku na powierzchni metalu powstaje warstwa wilgoci z rozpuszczonym tlenem. Proces niszczenia metali staje się bardziej intensywny wraz ze wzrostem wilgotności powietrza i zawartości gazowych tlenków węgla i siarki, pod warunkiem że:

- pęknięcia;

- szorstkość;

- inne czynniki ułatwiające proces kondensacji.

Korozja gleby najbardziej wpływa na różnorodne konstrukcje podziemne, gazociągi, kable i inne konstrukcje. Zniszczenie miedzi i innych metali następuje z powodu ich bliskiego kontaktu z wilgocią gleby, która również zawiera rozpuszczony tlen. Zniszczenie rurociągów może nastąpić sześć miesięcy po dacie ich budowy, jeżeli gleba, w której są zainstalowane, charakteryzuje się zwiększoną kwasowością.

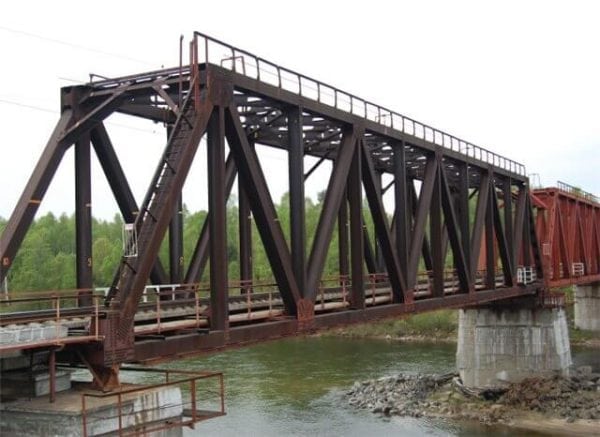

Pod wpływem prądów błądzących pochodzących z ciał obcych dochodzi do korozji elektrycznej. Jego głównymi źródłami są koleje elektryczne, linie energetyczne, a także specjalne instalacje działające na stałym prądzie elektrycznym. W większym stopniu ten rodzaj korozji powoduje zniszczenie:

- gazociągi;

- wszelkiego rodzaju konstrukcje (mosty, hangary);

- kable zasilające;

- rurociągi naftowe.

Działanie prądu wywołuje pojawienie się odcinków wejścia i wyjścia elektronów - czyli katod i anod. Najbardziej intensywny proces niszczący odbywa się właśnie w obszarach z anodami, więc rdza jest na nich bardziej widoczna.

Korozja poszczególnych elementów gazociągów i wodociągów może być spowodowana tym, że proces ich instalacji jest mieszany, to znaczy zachodzi przy użyciu różnych materiałów. Najczęstszymi przykładami są korozja wżerowa występująca w elementach miedzianych, a także korozja bimetaliczna.

W mieszanej instalacji elementów żelaznych z miedzią i stopami cynku proces korozji jest mniej krytyczny niż w przypadku odlewania miedzi, to znaczy w przypadku stopów miedzi, cynku i cyny. Korozji rurociągów można zapobiec za pomocą specjalnych metod.

Metody ochrony przed rdzą

Do zwalczania podstępnej rdzy stosuje się różne metody. Rozważ te, które są najbardziej skuteczne.

Metoda numer 1

Jedną z najpopularniejszych metod jest ochrona elektrochemiczna żeliwa, stali, tytanu, miedzi i innych metali. Na czym to się opiera?

Elektrochemiczna obróbka metali jest specjalną metodą mającą na celu zmianę kształtu, wielkości i chropowatości powierzchni poprzez anodowe rozpuszczanie w elektrolicie pod wpływem prądu elektrycznego.

Aby zapewnić niezawodną ochronę przed rdzą, należy potraktować je specjalnymi środkami, nawet przed użyciem produktów metalowych, które zawierają różne składniki pochodzenia organicznego i nieorganicznego.Ta metoda pozwala zapobiec pojawianiu się rdzy w określonym czasie, ale później będziesz musiał zaktualizować powłokę.

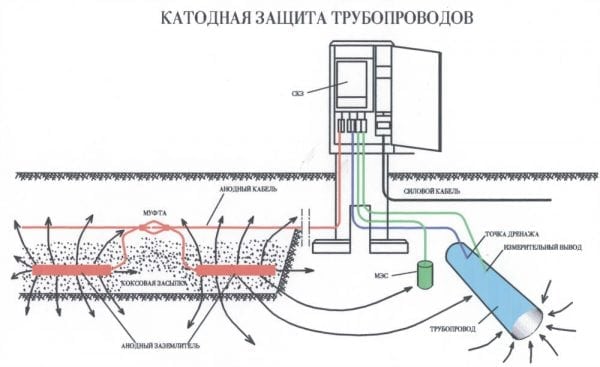

Zabezpieczenie elektryczne to proces, w którym konstrukcja metalowa jest podłączona do zewnętrznego źródła stałego prądu elektrycznego. W wyniku tego na jej powierzchni powstaje polaryzacja elektrod katodowych, a wszystkie obszary anodowe zaczynają przekształcać się w katody.

Elektrochemiczna obróbka metali może zachodzić z udziałem anody lub katody. W niektórych przypadkach zachodzi przemienne przetwarzanie produktu metalowego za pomocą obu elektrod.

Katodowa ochrona przed korozją jest konieczna w sytuacjach, w których metal, który ma być chroniony, nie ma predyspozycji do pasywacji. Zewnętrzne źródło prądu, specjalna stacja ochrony katodowej, jest podłączone do produktu metalowego. Ta metoda jest odpowiednia do ochrony gazociągów, a także rurociągów wodnych i grzewczych. Jednak ta metoda ma pewne wady w postaci pękania i niszczenia powłok ochronnych - ma to miejsce w przypadkach znacznego przesunięcia potencjału obiektu w kierunku ujemnym.

do treści ↑Metoda numer 2

Elektroparkowa obróbka metali może być przeprowadzana przy użyciu różnego rodzaju instalacji - bezdotykowej, kontaktowej, a także anodowo-mechanicznej.

Metoda numer 3

Aby niezawodnie chronić rurociągi gazowe i inne rurociągi przed rdzą, często stosuje się metodę taką jak natryskiwanie łuku elektrycznego. Zalety tej metody są oczywiste:

- znaczna grubość warstwy ochronnej;

- wysoki poziom wydajności i niezawodności;

- stosowanie stosunkowo niedrogiego sprzętu;

- prosty proces technologiczny;

- możliwość korzystania z automatycznych linii;

- niskie koszty energii.

Wśród wad tej metody jest niska wydajność przetwarzania konstrukcji w środowiskach korozyjnych, a także w niektórych przypadkach niewystarczająca przyczepność do stalowej podstawy. W każdej innej sytuacji taka ochrona elektryczna jest bardzo skuteczna.

do treści ↑Metoda numer 4

Aby chronić różnorodne konstrukcje metalowe - gazociągi, konstrukcje mostowe, wszelkiego rodzaju rurociągi - wymagana jest skuteczna obróbka antykorozyjna.

Ta procedura jest przeprowadzana w kilku etapach:

- dokładne usuwanie tłuszczu i olejków przy użyciu skutecznych rozpuszczalników;

- czyszczenie obrabianej powierzchni z soli rozpuszczalnych w wodzie - odbywa się za pomocą profesjonalnych aparatów wysokociśnieniowych;

- usunięcie istniejących błędów konstrukcyjnych, wyrównanie krawędzi - jest to konieczne, aby zapobiec wiórom z nałożonego lakieru;

- dokładne czyszczenie powierzchni za pomocą urządzenia do piaskowania - odbywa się to nie tylko w celu usunięcia rdzy, ale także w celu uzyskania pożądanego stopnia szorstkości;

- zastosowanie materiału antykorozyjnego i dodatkowej warstwy ochronnej.

Właściwa obróbka wstępna rurociągów gazowych i wszelkiego rodzaju konstrukcji metalowych zapewni im niezawodną ochronę przed korozją elektrochemiczną podczas pracy.