Anodowanie aluminium (utlenianie anodowe) to proces, w którym powłoka tlenkowa tworzy się na powierzchni metalu. Głównym zadaniem powłoki tlenkowej jest ochrona powierzchni aluminium przed utlenianiem wynikającym z interakcji tego metalu z powietrzem. Anodowanie nie ma na celu zniszczenia filmu powstałego podczas utleniania (pełni funkcję ochronną), ale uczynienie go bardziej trwałym. Pod tym względem anodowanie jest podobne do metody takiej jak polerowanie utleniające.

- Technologia anodowania

- Proces przygotowawczy

- Obróbka chemiczna

- Mocowanie

- Inne metody anodowania

- Anodowanie w domu

- Przygotowanie roztworu

- Anodowanie

Technologia utleniania anodowego służy do wzmocnienia nie tylko aluminium i jego stopów, ale także innych metali. Na przykład powłoki tlenkowe są stosowane do ochrony tytanu i magnezu.

Oprócz wzmocnienia warstwy wierzchniej anodowanie ma następujące cele:

- wygładzanie różnych wad powierzchniowych (wióry, rysy itp.);

- poprawa właściwości adhezyjnych materiału (farba przylega znacznie lepiej do filmu tlenkowego niż do gołego metalu);

- poprawa wyglądu metalu;

- dając metalowi różne efekty dekoracyjne (na przykład możesz stworzyć imitację złota, srebra, pereł).

Technologia anodowania

Proces anodowania można podzielić na trzy części:

- proces przygotowawczy;

- obróbka chemiczna;

- zapięcie

Proces przygotowawczy

Na tym etapie profil aluminiowy poddawany jest obróbce mechanicznej i elektrochemicznej. Obróbka odnosi się do czyszczenia metalu, jego szlifowania i odtłuszczania. Następnie produkt najpierw umieszcza się w alkalicznym roztworze do wytrawiania, a następnie przenosi do kwasu w celu wyjaśnienia. Przygotowanie jest zakończone przez spłukanie powierzchni. Ponadto mycie przeprowadza się kilka razy, aby całkowicie usunąć substancje kwasowe z metalu.

Obróbka chemiczna

Utlenianie chemiczne aluminium to przetwarzanie metalu w elektrolicie. Roztwory różnych kwasów (siarkowy, chromowy, szczawiowy, sulfosalicylowy) są stosowane jako elektrolity. Czasami do roztworów dodaje się sól lub kwas organiczny.

Najczęstszym elektrolitem jest kwas siarkowy. A jednak ten elektrolit nie jest wykorzystywany do przetwarzania produktów o złożonym kształcie, na których znajdują się małe otwory lub szczeliny. W takich przypadkach korzystny jest kwas chromowy. Ale kwas szczawiowy może znacznie poprawić wielokolorowe powłoki izolacyjne.

Jakość procesu zależy od kilku składników, w tym stężenia, temperatury i gęstości prądu. Wysokie temperatury przyspieszają anodowanie. Ponadto folia jest uformowana miękka i bardzo porowata. Jeśli wymagana jest twarda powłoka, stosuje się niższą temperaturę.

Chemiczne utlenianie glinu można prowadzić w temperaturach od zera do plus 50 stopni Celsjusza. Gęstość prądu może wynosić od 1 do 3 amperów na decymetr kwadratowy. Stężenie elektrolitu może być w zakresie 10-20%.

do treści ↑Mocowanie

Po utlenieniu metal wygląda jak porowata powierzchnia (nawet w trybie zimnym). Aby powierzchnia była wystarczająco mocna, pory te muszą zostać zamknięte. Odbywa się to na jeden z trzech sposobów:

- zanurzenie produktu w gorącej świeżej wodzie;

- obróbka parą;

- umieszczenie metalu w tak zwanym „zimnym roztworze”.

Uwaga! Jeśli produkt zostanie pomalowany, proces mocowania nie jest potrzebny, ponieważ materiał malarski w naturalny sposób wypełni istniejące pory.

Istnieją trzy rodzaje sprzętu do utleniania aluminium:

- główne (kąpiele);

- służenie (bezpieczeństwo pracy);

- pomocnicze (dostawa produktów do kąpieli, przygotowanie, przechowywanie itp.).

Inne metody anodowania

Oprócz klasycznej metody opisanej powyżej, można również stosować anodowanie stałe, mikrowarstwowe i kolorowe. Te metody obróbki metalu zostaną krótko opisane poniżej.

Zadaniem litego anodowania jest uzyskanie wyjątkowo trwałej mikrofilmy. Technika ta jest szeroko stosowana w produkcji samolotów, motoryzacji i budownictwie. Cechą tej technologii jest to, że nie jeden, ale kilka elektrolitów jest zaangażowanych jednocześnie. Na przykład kwasy szczawiowy, siarkowy, cytrynowy, winowy i borowy można stosować w jednym procesie. Podczas anodowania gęstość prądu stopniowo wzrasta, a ze względu na zmiany strukturalne w komórkach, film zyskuje zwiększoną wytrzymałość.

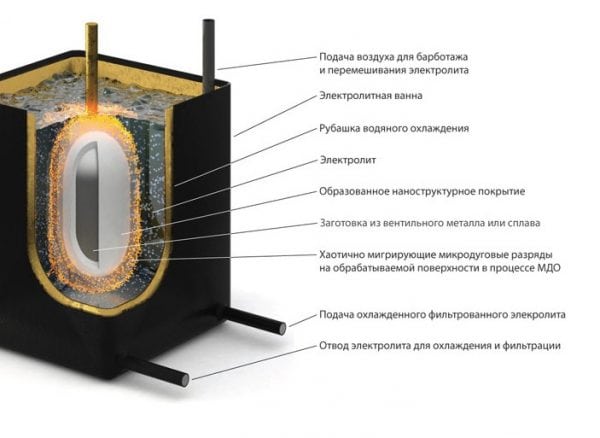

Utlenianie mikroparów jest procesem elektrochemicznym, w którym powierzchnia aluminium ulega utlenieniu, a jednocześnie między anodą i elektrolitem występują ładunki elektryczne. Technika ta pozwala uzyskać szczególnie wysokiej jakości powłoki o wysokim poziomie odporności na zużycie i przyczepności.

Innym sposobem anodowania jest kolor. Jak sama nazwa wskazuje, głównym zadaniem tego procesu jest zmiana koloru części.

Istnieją cztery sposoby anodowania kolorów:

- Barwienie adsorpcyjne. Odbywa się to poprzez zanurzenie produktu w kąpieli elektrolitycznej. Możliwe jest również zanurzenie części w roztworze z barwnikiem podgrzanym do określonej temperatury.

- Barwienie elektrolityczne (inna nazwa to anodowanie na czarno). Najpierw uzyskuje się bezbarwny film, a następnie metal zanurza się w kwaśnej solance. Na wyjściu kolor produktu może się różnić od czarnego do słabego brązu. Czarne odcienie aluminium są szczególnie poszukiwane w branży budowlanej.

- Barwienie interferencyjne. Technologia jest podobna do barwienia elektrolitycznego, ale dzięki stworzeniu specjalnej warstwy odblaskowej odcienie kolorów są znacznie bardziej zróżnicowane.

- Całkowe barwienie. Technologia polega na mieszaniu elektrolitu z solami organicznymi.

do treści ↑

Anodowanie w domu

Samododowanie prawie zawsze odbywa się metodą zimną. Większość firm świadczących podobne usługi stosuje tę samą technologię. Technika zimna jest nazywana ze względu na fakt, że w procesie tworzenia filmu nie ma potrzeby wysokich temperatur: zakres temperatur roboczych wynosi od -10 do +10 stopni Celsjusza.

Zalety anodowania na zimno:

- Warstwa powierzchniowa jest dość gruba ze względu na fakt, że wzrost i rozpuszczanie filmu tlenkowego z jego zewnętrznej i wewnętrznej strony są różne.

- Film wychodzi bardzo wytrzymały.

- Przetworzony metal jest wysoce odporny na korozję.

Jedyną wadą tej techniki jest trudność dalszego malowania metalu materiałami na bazie materii organicznej. Jednak metal, niezależnie od jego właściwości, w każdym razie ma naturalny kolor. Kolor może się różnić od oliwkowego do czarnego lub szarawego.

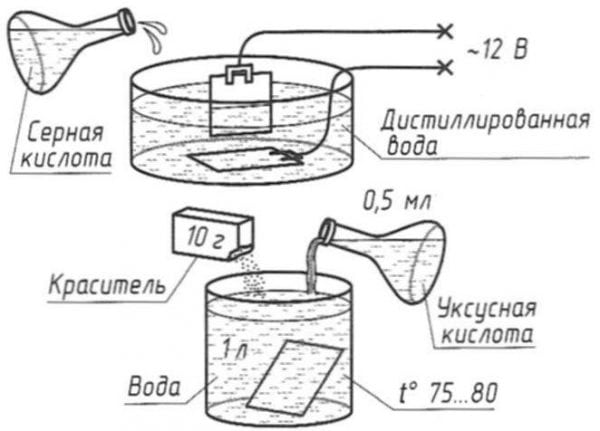

Do pracy potrzebne będą:

- wanny (pojemniki aluminiowe do anodowania, a także para szkła lub plastiku - do produkcji roztworów);

- aluminiowe przewody łączące;

- Źródło napięcia 12 woltów;

- reostat;

- amperomierz

Przygotowanie roztworu

Jak wspomniano powyżej, głównym elektrolitem do anodowania jest kwas siarkowy. Jednak poza zakładem produkcyjnym użycie takiego elektrolitu jest niebezpieczne. Dlatego w domu zwykle używa się sody.

Przygotowanie rozwiązania:

- Przygotowujemy 2 roztwory - sodowy i chlorowodorowy. Składniki wlewa się do pojemników z destylowaną ciepłą wodą w stosunku 1 do 9.

- Dobrze wymieszaj roztwór i pozwól mu się zaparzyć.

- Spuścić roztwór do innego pojemnika, aby nie dostał się tam osad sodowy. Wynik anodowania zależy w dużej mierze od czystości roztworu.

Anodowanie

Przede wszystkim musisz przygotować część. Zadaniem procesu przygotowawczego jest czyszczenie, szlifowanie i odtłuszczanie powierzchni przed anodowaniem. Jeśli produkt nie usunie widocznych wad, powstały film nie będzie mógł ich ukryć, ponieważ jego grubość nie przekracza 1/20 mm. Tuż przed anodowaniem wymieszaj oba roztwory w jednej misce.

Zbiornik anodujący musi być wystarczająco duży, aby część mogła zostać całkowicie zanurzona w nim. Ponadto część należy zamocować, aby nie dotykała dna naczyń. Aby to zrobić, możesz użyć stojaka lub dowolnej innej opcji - według własnego uznania. Musisz również dokładnie rozważyć kwestię naprawy części, ponieważ po anodowaniu w miejscach mocowania pojawią się ślady.

Zasilanie jest dostarczane przez co najmniej 30 minut. Konieczność pełnego anodowania jest wskazywana przez zmianę koloru części. Gdy część będzie gotowa, wyłącz napięcie i usuń metal z wanny.

Po usunięciu dokładnie spłucz obrabiany przedmiot. Aby zapewnić wysoką jakość wyniku, umieść metal w roztworze manganu na 15 minut. Następnie przepłukujemy część najpierw w ciepłej, a następnie w zimnej wodzie. Następnie wysusz metal. Jeśli technologia nie zostanie zerwana, produkt uzyska jasnoszary odcień. Praca wykonana jakościowo jest wskazywana przez jednolity kolor powierzchni, brak smug i plam.

Ostatnim etapem anodowania jest utrwalanie folii. Konieczne jest zamknięcie mikroskopijnych porów obecnych w powłoce. Aby to zrobić, włóż metal do pojemnika z wodą destylowaną i gotuj przez pół godziny.

W razie potrzeby metalową powierzchnię można również pomalować lub lakierować. Warstwę farby nakłada się przez zanurzenie.

Tak więc anodowanie aluminium można przeprowadzić na różne sposoby. Jednak w domu dostępna jest tylko obróbka zimnym metalem roztworami sody i soli fizjologicznej. Warto również zauważyć, że w zależności od wymagań technologicznych, niezależnie od rodzaju rozwiązania, nie ma znaczącej różnicy w jakości uzyskanych powierzchni.